เรามารู้จักระบบไฮดรอลิกกันเถอะ (HYDRAULIC)

By Jeff Griffin / Monthon Vatgosit

ถ้ากล่าวถึงเรื่อง “กำลังของไหล” (POWER FLUID) หลายท่านอาจสงสัยว่าคืออะไรกัน แต่เมื่อกล่าวถึง “นิวแมติก” (PNEUMATIC) หรือ “ไฮดรอลิก” (HYDRAULIC) แล้วท่านคงรู้จักเป็นอย่างดี เพราะมีบทบาทในงานวิศวกรรมแขนงต่างๆ มากมาย ไม่ว่าจะเป็นอุปกรณ์ขนาดเล็กๆ ไปจนถึงอุปกรณ์ขนาดใหญ่ๆ ในเครื่องจักรกลอุตสาหกรรม

มนุษย์เริ่มรู้จักกับกำลังของไหลนับตั้งแต่มนุษย์ได้รู้วิธีนำกำลังงานจากธรรมชาติมาใช้ให้เกิดประโยชน์คือ นำน้ำและลมมาใช้ เช่น ใช้น้ำหมุนระหัดวิดน้ำ และใช้ลมหมุนกังหันลม

ในสมัยก่อนมนุษย์นำน้ำและลมมาเปลี่ยนพลังงานธรรมชาติให้เป็นพลังงานกล แต่ความดันที่ได้ยังต่ำและใช้ปริมาณมาก ถ้าปริมาณของน้ำและลมไม่มากพอจะไม่สามารถหมุนระหัดวิดน้ำหรือกังหันลมได้ จากสาเหตุดังกล่าวจึงจำเป็นจะต้องรอให้น้ำและลมมีปริมาณมากพอเสียก่อนโดยที่ไม่สามารถกักเก็บไว้ใช้ตลอดเวลาได้ มนุษย์จึงคิดค้นหาวิธีเอาชนะธรรมชาติ นับตั้งแต่เริ่มสร้างฝาย ทำนบ ตลอดจนถึงเขื่อน เพื่อกักเก็บน้ำและนำกำลังงานของของไหลไปใช้ในงานชลประทานหรือนำไปหมุนเครื่องกำเนิดไฟฟ้าพลังน้ำ ส่วนลมนั้นยังไม่สามารถกักเก็บลมธรรมชาติได้อย่างน้ำ จึงพัฒนาอุปกรณ์ต่อไปจนสามรถประดิษฐ์ปั๊มลม (AIR COMPRESSOR) และปั๊มน้ำ ซึงเป็นวิธีที่มนุษย์สามารถเอาชนะธรรมชาติได้

ก้าวแรกของเทคโนโลยีกำลังของไหลได้เริ่มขึ้นมาแล้วกว่า 300 ปี โดยเริ่มในปี พ.ศ. 2193 เมื่อปาศคาล (Pascal) ค้นพบว่าแรงดันที่ให้กับของไหล ซึ่งบรรจุอยู่ภายในภาชนะปิด จะไปปรากฏและกระทำ ในทุกทิศทางต่อพื้นผิวภาชนะในทิศทางตั้งฉาก ต่อมาเบอร์นูลี่ (Bernuolli) ได้พัฒนากฎเกณฑ์ของปาสคาล (Pascal) ไปใช้เกี่ยวกับการไหลของของไหล และมีผู้ประกอบกิจการอุตสาหกรรมเห็นประโยชน์ของการนำเอากำลังของไหลไปใช้กับเครื่องจักรกลในงานอุตสาหกรรม ในปี พ.ศ. 2393 เกิดการปฏิวัติอุตสาหกรรมขึ้นในประเทศอังกฤษ ได้มีการนำเอาพลังงานของไหลมาใช้แทนระบบกลไกและระบบไฟฟ้า เช่น เครื่องอัด (Press Machine) เครื่องขุด เครน และกว้าน เป็นต้น

ในต้นศตวรรษที่ 19 ระบบกำลังงานของไหลกลับได้รับความนิยมน้อยลงเพราะอุปกรณ์ต่างๆที่ยังไม่ได้พัฒนาให้ดี ดังนั้นระบบไฟฟ้าจึงถูกนำกลับมาใช้แทนที่แต่ยังมีข้อบกพร่องในการส่งกำลังงานบางประเภท บรรดาวิศวกรจึงมีความเห็นว่าควรนำระบบกำลังของไหลมาพัฒนาเพื่อแก้ปัญหาดังกล่าว ฉะนั้นในช่วงศตวรรษที่ 20 นับเป็นช่วงที่มีการพัฒนาและนำเอากำลังงานของไหลมาใช้กันมากที่สุด

1.1 ระบบไฮดรอลิก

คำว่า Hydraulic มาจากคำในภาษากรีก 2 คำ คือ Hydro หมายถึงน้ำ และ Aulis ซึงหมายถึงท่อ (pipe) เดิมคำว่า hydraulic จึงหมายถึงเฉพาะการไหลของน้ำในท่อเท่านั้น แต่ปัจจุบันคำนี้หมายถึงการไหลของของเหลวทุกชนิดที่ใช้ในระบบเพื่อเป็นตัวกลางการถ่ายทอดกำลังงานในการเปลี่ยนแปลงกำลังงานของไหลให้เป็นกำลังงานกล คือ ทำให้กระบอกสูบไฮดรอลิกและมอเตอร์ไฮดรอลิกทำงาน ตัวอย่างงาน เช่น ระบบเบรกในรถยนต์ แม่แรงไฮดรอลิก เครื่องอัด เกียร์อัตโนมัติ เครน กว้าน รถแทรกเตอร์ และเครื่องจักรในโรงงานอุตสาหกรรมต่างๆ ระบบไฮดรอลิกจะต้องมีอุปกรณ์พื้นฐานในการทำงานดังนี้

1. อุปกรณ์ต้นกำลังไฮดรอลิก (primary component)

2. อุปกรณ์เก็บและปรับปรุงคุณภาพน้ำมันไฮดรอลิก (storage and treatment component)

3. อุปกรณ์สร้างการไหล (transferring component)

4. อุปกณ์ควบคุมการทำงาน (controlling component)

5. อุปกรณ์การทำงาน (actuator or working component)

6. อุปกรณ์ในระบบท่อทาง (piping system)

1.2.1 อุปกรณ์ต้นกำลังไฮดรอลิก ทำหน้าที่เป็นต้นกำลังในการขับเคลื่อนปั้มน้ำมันไฮดรอลิก เพื่อส่งจ่ายให้แก่ระบบไฮดรอลิก ประกอบด้วยเครื่องยนต์หรือมอเตอร์ไฟฟ้า

1.2.2 อุปกรณ์เก็บและปรับปรุงคุณภาพน้ำมันไฮดรอลิก ทำหน้าที่เป็นที่พักของน้ำมันขจัดสิ่งสกปรก ขจัดฟองอากาศ และระบายความร้อนของน้ำมันไฮดรอลิก ประกอบด้วยถังพักน้ำมันไฮดรอลิก ไส้กรองน้ำมันไฮดรอลิก และอุปกรณ์ประกอบอื่นๆ ที่ใช้กับถังพักน้ำมัน

1.2.3 อุปกรณ์สร้างการไหล ทำหน้าที่สร้างอัตราการไหล ประกอบด้วยปั๊มไฮดรอลิกชนิดต่างๆ

1.2.4 อุปกรณ์ควบคุมการทำงาน หมายถึงวาล์วควบคุมชนิดต่างๆ ในระบบไฮดรอลิก เช่น วาล์วควบคุมทิศทางการไหลใช้ควบคุมทิศทางการเคลื่อนที่ของก้านสูบ วาล์วควบคุมอัตราการไหลใช้จำกัดปริมาณน้ำมันที่เข้าลูกสูบเพื่อควบคุมความเร็วของก้านสูบ วาล์วควบคุมความดันใช้ควบคุมความดันในระบบ

1.2.5 อุปกรณ์การทำงาน ทำหน้าที่เปลี่ยนกำลังงานของไหลให้เป็นกำลังงานกล เช่น กระบอกสูบไฮดรอลิกหรือมอเตอร์ไฮดรอลิก

1.2.6 อุปกรณ์ในระบบท่อทาง ทำหน้าที่เป็นท่อทางการไหลของน้ำมันไฮดรอลิกในระบบประกอบด้วยแป๊บ (pipe) ท่อ (tube) สายน้ำมันไฮดรอลิก (hoses) ข้องอ (bendling) และข้อต่อชนิดต่างๆ (fittings)

**เนื่องจากอุปกรณ์ในระบบไฮดรอลิกแต่ละอย่างมีความสำคัญด้วยกันทั้งสิ้น จึงจะแยกกล่าวให้ละเอียดต่อไปทีละส่วน เพื่อความเข้าใจอย่างถ่องแท้เกี่ยวกับระบบไฮดรอลิก

1.2 การใช้งานระบบไฮดรอลิก

ขอบข่ายงานต่างๆ ที่นำเอาระบบไฮดรอลิกไปใช้งานนั้น แบ่งออกได้เป็น 5 ส่วนคือ

1. ระบบไฮดรอลิกในโรงงานอุตสาหกรรม (industrial hydraulics)

2. ระบบไฮดรอลิกในอุตสาหกรรมเหล็กกล้า งานวิศวกรรมโยธา และสถานีกำเนิดไฟฟ้า (hydraulics in steelworks, civil engineering and generating stations)

3. ระบบไฮดรอลิกในยานยนต์อุตสาหกรรม (mobile machinery hydraulics)

4. ระบบไฮดรอลิกในเรือเดินทะเล (hydraulics for marine applications)

5. ระบบไฮดรอลิกในงานเทคนิคเฉพาะอย่าง (hydraulics in special technical applications)

1.2.1 ระบบไฮดรอลิกในโรงงานอุตสาหกรรม ในงานอุตสาหกรรมได้มีการนำระบบไฮดรอลิกไปใช้ในเครื่องมือต่างๆ ตัวอย่างเช่น เครื่องฉีดพลาสติก เครื่องฉีดอะลูมิเนียม แท่นอัดชิ้นงาน เครื่องป้อนและตัดชิ้นงาน เครื่องพับและเครื่องตัดชิ้นงาน เครื่องประกอบขึ้นรูปชิ้นงาน เครื่องจักขนาดใหญ่ เครื่องกลึงและเจียระไน

รูปที่ 1.3 เครื่องฉีดอลูมิเนียม

รูปที่ 1.4 เครื่องฉีดอลูมิเนียม

รูปที่ 1.3 เป็นเครื่องฉีดอลูมิเนียมซึ่งมีการส่งผ่านกำลังด้วยระบบไฮดรอลิกเพื่อใช้ในการเลื่อนแผ่นจาน เข้าระบบ จับยึดชิ้นงาน เปิดและนำชิ้นงานออกจากแบบพิมพ์ หรือการปรับแรงอัดและความเร็ว

รูปที่ 1.4 เป็นเครื่องฉีดอลูมิเนียมอีกแบบหนึ่งซึ่งต้องใช้แรงอัดประมาณ 20-280 ตัน ขึ้นอยู่กับขนาดของเครื่อง เครื่องฉีดแบบนี้ใช้ในงานทำถ้วยพลาสติกไปจนถึงงานทำเฟือง

รูปที่ 1.5 Hemming 150 Ton ทำงานด้วยระบบไฮดรอลิกซึ่งสามารถป้องกันอันตรายที่จะเกิดกับคนและเครื่องจักรได้ ถึงแม้จะใช้งานหนักเต็มที่ อุปกรณ์ไฮดรอลิกที่ใช้กับเครื่องจักรขนาดนี้ได้แก่ ปั๊มวาล์วควบคุม ซึ่งสามารถติดตั้งได้โดยใช้เนื้อที่เพียงเล็กน้อย

รูปที่ 1.5 Hemming 150 Ton

รูปที่ 1.6 เครื่องอัดยุบรถยนต์เก่า

รูปที่ 1.6 เป็นเครื่องอัดที่ใช้อัดชิ้นส่วนของรถยนต์เก่าให้ยุบเป็นชิ้นเดียวกัน เครื่องจักชนิดนี้ทำงานด้วยระบบไฮดรอลิก ประกอบด้วยการทำงาน 3 ขั้นตอนคือ การยกชิ้นส่วนและตัด จากนั้นก็จะเป็นการอัดด้วยแรงดันในแนวตั้ง และขั้นตอนสุดท้ายคือ การอัดด้วยแรงดันในแนวขวาง และส่งชิ้นส่วนที่ยุบเป็นเศษโลหะไปยังสะพานลำเลียงต่อไป

รูปที่ 1.7 เป็นเครื่องกลึงแบบอัตโนมัติ อุปกรณ์ไฮดรอลิกที่ใช้ในเครื่องนี้ทำให้การควบคุมการทำงานเป็นไปได้ง่ายและประหยัด ถึงแม้จะใช้งานในระบบที่ซับซ้อนก็ตาม ยิ่งกว่านั้นระบบไฮดรอลิกยังช่วยควบคุมอุปกรณ์ต่างๆ ในเครื่องจักรนี้ให้ทำงานประสานกันได้อย่างมีประสิทธิภาพ

รูปที่ 1.7 เครื่องกลึงแบบอัตโนมัติ

รูปที่ 1.8 เครื่องเจียระไน

รูปที่ 1.8 เป็นเครื่องเจียระไนชิ้นงาน มีตำแหน่งให้เลือกทำงาน 4 ตำแหน่งและหมุนได้ 2 ทิสทาง ซึ่งใช้ในการเจียรเฟือง อุปกรณ์ 2 ตัวในเครื่องนี้ทำงานด้วยระบบไฮดรอลิกคือ ตัวจับยึดชิ้นงานและแท่นหมุนทำงานด้วยระบบไฮดรอลิก

1.2.2 ระบบไฮดรอลิกในอุตสาหกรรมเหล็กกล้า ในปัจจุบันงานอุตสาหกรรมเหล็กกล้าส่วนใหญ่จะต้องมีการใช้งานอุปกรณ์ไฮดรอลิก ตัวอย่างเช่น ใช้กับแท่นเลื่อน แขนโยน ฐานป้อนและส่ง เครื่องปรับขนาดลูกกลิ้ง อุปกรณ์แยกและส่ง อุปกรณ์ควบคุมท่อหล่อเย็น เป็นต้น

รูปที่ 1.9 เป็นโรงงานถลุงเหล็กซึ่งใช้ในระบบไฮดรอลิกทำงานในลักษณะดังกล่าว ส่วนรูปที่ 1.10 เป็นเครื่องจักรในโรงงานอุตสาหกรรมเหล็กกล้า ซึ่งจะทำงานตัดแผ่นเหล็ก ตัดเพลา และทำเครื่องหมายลงบนชิ้นส่วน โดยจะทำงานอัตโนมัติด้วยระบบไฮดรอลิก

รูปที่ 1.9 โรงงานถลุงเหล็ก

รูปที่ 1.10 โรงงงานอุตสาหกรมเหล็กกล้า

ระบบไฮดรอลิกงานวิศวโยธา ตัวอย่างงานที่ใช้ระบบนี้ เช่น ระบบปิด-เปิดประตูกั้นน้ำ เขื่อนกั้นน้ำ การควบคุมการปิด-เปิดช่องทางเดินเรือ การควบคุมการปิด-เปิดสะพาน

รูปที่ 1.11 เป็นการใช้ระบบไฮดรอลิกในเขื่อนกันน้ำเพื่อกักเก็บน้ำ ซึ่งต้องใช้กระบอกสูบน้ำไฮดรอลิกขนาดใหญ่ในการปิด-เปิดประตูกั้นน้ำ และรูปที่ 1.12 เป็นการควบคุมการปิด-เปิดช่องทางเดินเรือในคลอง ซึ่งสามารถเปิดได้สูงถึง 38 เมตรให้เรือผ่านเข้าออกโดยระบบไฮดรอลิกจะทำหน้าที่ควบคุมประตูปิด-เปิด และยกฐานกั้น

รูปที่ 1.11 การปิด-เปิดประตูกั้นน้ำ

รูปที่ 1.12 ควบคุมการปิด-เปิดช่องทางเดินเรือ

1.2.3 ระบบไฮดรอลิกในยานยนต์อุตสาหกรรม ตัวอย่างของการใช้ระบบไฮดรอลิกที่ใช้ในยานยนต์อุตสาหกรรม เช่น รถเทรเลอร์ รถแทรกเตอร์ ปั้นจั่น รถยก รถขุด เครน รถกว้าน รถตัก เครื่องจักรกลการเกษตร รถกระเช้า รถขนย้ายวัสดุ และเครื่องจักรที่ใช้ในงานก่อสร้างอื่นๆ

รูปที่ 1.13 เป็นรถขุดและตักซึ่งใช้ระบบไฮดรอลิกเป็นตัวเชื่อมต่อแหล่งขับเคลื่อนพลังงานกับพลังงานที่ส่งออกมาโดยให้เกิดการสูญเสียน้อยที่สุด ซึ่งเรียกว่าการส่งผ่านกำลังแบบไฮดรอสแตติก ทำให้สามารถใช้เครื่องจักรในการขุดเจาะ ลากดึง ด้วยความเร็วและแรงขนาดต่างๆ ตามต้องการ

รูปที่ 1.13 รถขุดและตัก

รูปที่ 1.14 เป็นรถที่ใช้ในการตรวจสอบสภาพสะพาน โดยใช้ระบบไฮดรอลิกในการควบคุมแขนแกว่งเลื่อนไปมา ซึงเป็นที่ติดตั้งกระเช้าให้แขวนตัวอยู่เพื่อใช้เป็นห้องตรวจสอบและบำรุงรักษา รวมทั้งแขนลอดใต้สะพานซึ่งสามารถยืดออกได้ถึง 20 เมตร

รูปที่ 1.14 รถที่ใช้ในการตรวจสอบสะพาน

รูปที่ 1.15 เป็นรถขนย้ายวัสดุขนาดใหญ่ซึ่งต้องอาศัยความรวดเร็วในการยกของขึ้นลงจากเรือที่จอดเทียบท่าอยู่ ระบบไฮดรอลิกที่ใช้ในรถชนิดนี้ช่วยให้แขนยกสามารถหักงอหรือยกขึ้นลงได้ รวมทั้งควบคุมกลไกการหมุนของรถด้วย

รูปที่ 1.15 รถขนย้ายวัสดุขนาดใหญ่

1.2.4 ระบบไฮดรอลิกในเรือเดินทะเล เช่น ระบบนำร่องอัตโนมัติ ระบบเครื่องหางเสือ เรือทั้งแบบธรรมดาและอัตโนมัติ การควบคุมการปล่อยอวน การควบคุมระบบระบายน้ำใต้ท้องเรือ เป็นต้น

รูปที่ 1.16 เรือเดินทะเล

รูปที่ 1.16 เป็นเรือเดินทะเลซึ่งจะใช้ระบบไฮดรอลิกควบคุมทั้งบนและใต้ท้องเรือช่วยในการขับเคลื่อนเรืออย่างเที่ยงตรงและปลอดภัย เช่น การควบคุมการระบายน้ำในระบบท่อภายในระบบท่อภายในเรือ หรือควบคุมการปล่อยอวนในเรือประมงขนาดใหญ่

1.2.5 ระบบไฮดรอลิกในงานเฉพาะอย่าง งานที่นำเอาระบบไฮดรอลิกไปใช้นั้น ตัวอย่างเช่น กล้องเทเลสโคป ระบบสื่อสารทางอากาศ ทุ่นเก็บข้อมูลด้านสมุทรศาสตร์และอุตุนิยมศาสตร์ในทะเล เครื่องขุดเจาะน้ำมันในทะเล เครื่องเจาะสำรวจแหล่งแร่ เครื่องมือสำรวจชั้นดิน

รุปที่ 1.17 ระบบสื่อสารทางอากาศ

รูปที่ 1.18 ทุ่นสำรวจและเก็บข้อมูลในงานขุดเจาะน้ำมันในทะเล

ประวัติของสว่านไฟฟ้า

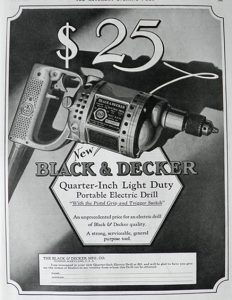

ปีนี้เป็นปีครบรอบ 105 ปี ของการประดิษฐ์สว่านไฟฟ้าแบบพกพา ศตวรรษที่แล้ว Black+Decker Manufacturing Co. (ปัจจุบันคือ Stanley Black+Decker) ได้พัฒนาและยื่นคำขอจดสิทธิบัตรสำหรับสว่านพกพาขนาด ½ นิ้วที่สามารถใช้งานได้

มีมอเตอร์ไฟฟ้า ซึ่งสามารถทำงานบนกระแสสลับ (AC) หรือกระแสตรง (DC) และด้ามจับแบบปืนพกพร้อมปุ่มควบคุมไกปืน คุณลักษณะทั้งสองนี้ได้รับสืบทอดตั้งแต่นั้นเป็นต้นมา

สว่านไฟฟ้าแบบพกพา ดั้งเดิมซึ่งประดิษฐ์ขึ้นในปี 1916 แสดงอยู่ที่พิพิธภัณฑ์ประวัติศาสตร์อเมริกันแห่งชาติในวอชิงตันดีซี สว่านไฟฟ้าเริ่มใช้งานมานานก่อนปี 1916 แต่เป็นเครื่องจักรขนาดใหญ่ที่อยู่กับที่ซึ่งใช้ในโรงงานอุตสาหกรรมและโรงงานผลิต

สว่านของ Black+Decker จึงเป็นสว่านไฟฟ้าเป็นเครื่องมือพกพาน้ำหนักเบาเครื่องแรก ณ.ขณะนั้น

ในปี 1910 Duncan Black and Alonzo Decker ก่อตั้งแมชีนช็อป ในบัลติมอร์แวร์เฮ้าส์ “Colt” ผู้ผลิตปืน เป็นหนึ่งในลูกค้าของบริษัท Black+Decker

Black และ Decker กำลังพิจารณาการออกแบบสว่านไฟฟ้าที่พวกเขากำลังพัฒนาและหาวิธีที่ผู้ใช้สามารถจับเครื่องมือและควบคุมการเจาะให้ได้ดีที่สุด ขณะนั้นบริเวณใกล้เคียงก็มีปืนพก Colt ว่างอยู่ จึงมีแรงบันดาลใจในการออกแบบด้ามปืนและไกปืนให้กับสว่านรุ่นใหม่ (“อ้างอิงจากบทความบัลติมอร์ซันปี 1992”)

ในปี1917 Black+Decker ได้เปิดโรงงานผลิตเนื้อที่ 12,000 ตารางฟุตในเมือง Towson รัฐ Md. ซึ่งพวกเขาผลิตปั้มลมไฟฟ้าแบบพกพา สว่านไฟฟ้ารุ่นใหม่ และผลิตภัณฑ์อื่นๆ อีกมากมาย

การผลิตสว่านไฟฟ้าครั้งแรกมีไว้สำหรับใช้ในอุตสาหกรรม ผลิตภัณฑ์ใหม่ตอบสนองความต้องการและยอดขายเพิ่มขึ้น แต่ยังคงเป็นเครื่องมือในโรงงานเนื่องจากไม่มีการพัฒนาเพื่อตลาดบ้านและต้นทุนการผลิตยังสูงเกินไปสำหรับผู้บริโภคทั่วไป เมื่อหัวหน้างานโรงงานสังเกตเห็นพนักงานได้นำสว่านไฟฟ้ารุ่นทดสอบกลับบ้านไปใช้ในงานต่างๆพวกเขา เขาจึงเห็นถึงศักยภาพทางการตลาดที่ใช้งานเองตามบ้าน

การกระจายการจัดจำหน่าย การเปลี่ยนแปลงของบริษัท

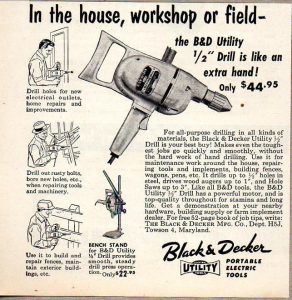

ในปี 1921 Black+Decker บริษัท ได้ทำการโฆษณาเต็มหน้าใน Saturday Evening Post โดยตั้งเป้าไปที่ตลาดผู้บริโภคในประเทศ จากประวัติของบริษัท ในปี 1923 เป็นปีที่เริ่มนำเสนอสว่านไฟฟ้าแบบพกพาราคาถูกให้กับองค์กรที่ไม่แสวงหากำไร บริษัท ได้สร้างห้องเรียนเคลื่อนที่ในรถโดยสารเพื่อสอนผู้จัดจำหน่ายเกี่ยวกับการใช้และการขายสว่านไฟฟ้าและเครื่องมือไฟฟ้าต่างๆ

ช่วงสงครามโลกครั้งที่2 เช่นเดียวกับ บริษัท ส่วนใหญ่ Black+Decker ต้องดิ้นรนผ่านเศรษฐกิจภาวะตกต่ำอย่างไรก็ตามสงครามโลกครั้งที่สองได้นำสัญญาการสั่งซื้อของรัฐบาลในการทำสงครามส่งของให้กับรัฐบาลและพันธมิตร

ในปี 1946 บริษัทได้เปิดตัวเครื่องมือไฟฟ้าสำหรับบ้านประเภทแรก ได้แก่ สว่านไฟฟ้าใช้กับดอกสว่านขนาด ¼ นิ้ว และ ½นิ้ว แท่นเจาะและอุปกรณ์

ในปี 1961 ได้เปิดตัวสว่านไฟฟ้าไร้สายเครื่องแรกที่ใช้แบตเตอรี่นิกเกิลแคดเมียม

ในขณะเดียวกัน Black+Decker ได้ทำสัญญากับ Martin Marietta เพื่อออกแบบเครื่องมือให้กับ NASA รวมถึงประแจที่ไม่มีผลกระทบที่หมุนสลักเกลียวโดยไม่ต้องหมุนตัวนักบินอวกาศ ต่อมา Black+Decker ได้ออกแบบสว่านไฟฟ้าโรตารี่ไร้สายสำหรับโครงการอวกาศอพอลโล ซึ่งใช้ในการแยกตัวและสามารถทำงานได้ที่อุณหภูมิสูงและบรรยากาศเป็นศูนย์

ในช่วงหลายปีที่ผ่านมา Black+Decker ได้เข้าซื้อกิจการหลายๆบริษัท รวมถึงแผนกเครื่องใช้ไฟฟ้าขนาดเล็กของ General Electric ตลอดจนผู้ผลิตเครื่องมืออย่างเช่น DeWalt และ Porter-Cable ในปี 2010 Black+Decker ได้ควบรวมกิจการกับ Stanley Works โดยนำเครื่องมือของทั้งสองบริษัท มาอยู่ภายใต้ร่มของ Stanley Black+Decker ในปัจจุบัน

ความก้าวหน้าของผู้ผลิตรายอื่นๆ ในช่วงกลางถึงปลายทศวรรษ 1920 ช่างไฟฟ้า และคนงานในธุรกิจการค้าอื่น ๆ ต่างก็ใช้เครื่องมือของ Black+Decker และผู้ผลิตรายอื่นก็เริ่มพัฒนาเครื่องมือสำหรับมืออาชีพที่คล้ายกันออกมา

ในปี 1924 A.H. Peterson ได้พัฒนา Hole-Shooter ซึ่งเป็นสว่านไฟฟ้าพกพาน้ำหนักเบาที่ผู้ใช้สามารถใช้งานได้ด้วยมือเดียว หลังจากไฟไหม้โรงงานของ Peterson บริษัท Electric Tool Co. ได้ซื้อผลิตภัณฑ์ดังกล่าว

Milwaukee ได้ทำการพัฒนาให้ดอกสว่านมีความทนทานมากขึ้น และได้ทำการพัฒนาดอกสว่านที่ทรงพลังยิ่งขึ้นรวมถึงดอกสว่านมุมขวาและรูปแบบต่างๆของดอกสว่าน และสว่านไฟฟ้ามีทั้งแบบมีสายและแบบไร้สายทั้งหมดนี้ออกแบบมาสำหรับผู้ใช้ระดับมืออาชีพ

BOSCH เปิดตัวสว่านโรตารี่ไฟฟ้าแบบใช้มือถือในปี 1932 และหลังจากนั้นไม่นานก็ได้ผลิตสว่านไฟฟ้าเครื่องแรกออกมา BOSCH เปิดตัวค้อนทุบ Brute breaker hammer ในปี 1950 และบริษัท ได้เปิดตัวสว่านไร้สายตัวแรกในปี 1978 ส่วนสว่านไฟฟ้ากระแทกไร้สายของ BOSCH ตัวแรกเข้าสู่ตลาดในปี 1984

ในปี 2005 บริษัท มิลวอกีเปิดตัวแบตเตอรี่ลิเธียมไอออน ซึ่งนำไปสู่การเปลี่ยนแปลงพื้นฐานในเทคโนโลยีเครื่องมือไร้สาย แบตเตอรี่มีส่วนในการเปลี่ยนแปลงรูปแบบคุณสมบัติและฟังก์ชัน ตั้งแต่นั้นเป็นต้นมา

ความก้าวหน้าที่สำคัญในเครื่องมือและอุปกรณ์อิเล็กทรอนิกส์ของแบตเตอรี่ควบคู่ไปกับความก้าวหน้าของแบตเตอรี่ลิเธียมไอออนได้เปลี่ยนของสว่านไฟฟ้าและเครื่องมือไร้สายอื่นๆ แบตเตอรี่ลิเธียมไอออนได้รับการปรับปรุงอย่างมีนัยสำคัญและผู้ผลิตเครื่องมือก็ส่งเสริมแบรนด์แบตเตอรี่ของพวกเขาอย่างจริงจัง

ในปี 2004 Makita ได้พัฒนามอเตอร์ไร้แปรงถ่านสำหรับเครื่องมือยึดสำหรับอุตสาหกรรมการป้องกันภัยและอวกาศและ ในปี 2009 Makita ได้เปิดตัวสว่านกระแทกด้วยมอเตอร์ไร้แปรงถ่าน ผู้ผลิตกล่าวว่าเครื่องมือที่ใช้มอเตอร์ไร้แปรงถ่านมีกำลังมากกว่าหรือมากกว่าเครื่องมือที่มีมอเตอร์แบบ “แปรงถ่าน” ทั่วไป นอกจากนี้ยังทำงานได้อย่างมีประสิทธิภาพและทนทานยิ่งขึ้น

ในปีนี้มิลวอกีได้เปิดตัวเครื่องมือ “อัจฉริยะ” แบบคีย์เดียวซึ่งรวมถึงการเจาะ เครื่องมือดังกล่าวสามารถจดจำการตั้งค่าต่างๆ ที่ให้ผลลัพธ์ที่ดีที่สุดบอกผู้ใช้ว่ามันทำงานอย่างไรจึงจะเพิ่มศักยภาพให้สูงสุดได้และโต้ตอบกับระบบการจัดการเครื่องมือของ One-Key เพื่อให้ผู้ใช้ค้นหาได้แบบเรียลไทม์ได้

Black+Decker and DeWalt

ในที่สุด Black+Decker ก็เข้าสู่ตลาดเครื่องมือระดับมืออาชีพในปี 1991 โดยผ่าน DeWalt

บริษัท ได้เข้าซื้อกิจการ DeWalt เมื่อ 30 ปีก่อนซึ่งเป็นที่รู้จักกันดีใน เลื่อยแขนรัศมี (radial-arm saw) DeWalt แต่ยังคงเพิ่มร้านค้าและเครื่องมือโรงงานในสายผลิต

ในปี 1989 DeWalt ได้หยุดการผลิตเลื่อยแขนรัศมีในอเมริกาเหนือเนื่องจากความต้องการที่ลดลง

“DeWalt อยู่เฉยๆชั่วคราว” Chris Keffer รองประธานของ DeWalt กล่าว

ในปี 1991 มีการตัดสินใจเปิดตัวแบรนด์ DeWalt อีกครั้งด้วยเครื่องมือไฟฟ้าระดับมืออาชีพกลุ่มใหม่

ไม่นานหลังจากนั้น DeWalt ได้เปิดตัวเครื่องมือไฟฟ้าและอุปกรณ์เสริมที่ออกแบบมาเพื่อมืออาชีพโดยเฉพาะ สว่านไฟฟ้าเป็นตัวหลักในสายผลิต นอกจากนี้ยังรวมถึงสว่านไฟฟ้าเจาะกระแทก รวมถึง สว่านไฟฟ้าไขควงชุดแรกด้วย

2 ปีต่อมา DeWalt ได้เปิดตัวเครื่องมือไฟฟ้าไร้สายที่มีเครื่องมือไร้สายใหม่กว่า 30 แบบซึ่งรวมถึงดอกสว่าน/ สว่านไฟฟ้าพร้อมดอกสว่าน / สว่านไฟฟ้าพร้อมชุดเริ่มต้น รวมถึงเลื่อยและผลิตภัณฑ์อื่น ๆ อีกมากมาย

ประวัติศาสตร์ซ้ำรอยด้วยนวัตกรรมใหม่

ประวัติของเครื่องมือนี้เต็มไปด้วยความก้าวหน้าครั้งสำคัญ “ การเพิ่มขึ้นของโวลท์เปลี่ยนพื้นที่การเจาะอะไรก็เจาะได้” Keffer กล่าว “ ด้วยพลังที่มากขึ้นการออกแบบหัวจับจึงเปลี่ยนไปโดยเฉพาะสำหรับช่างไฟฟ้า

แบตเตอรี่ลิเธียมไอออนสำหรับเครื่องมือถือเป็นความก้าวหน้าครั้งใหญ่ในตลาดเครื่องมือไฟฟ้าไร้สายและมอเตอร์ไร้แปรงถ่านให้พลังงานมากกว่าใช้งานได้นานขึ้นและในบางกรณีก็ควบคุมได้มากกว่า

ปัจจุบันกลุ่มผลิตภัณฑ์ของ DeWalt Power Tools ประกอบด้วยเครื่องมือไฟฟ้ามากกว่า 200 รายการและอุปกรณ์เสริมมากกว่า 800 รายการ

ผลิตภัณฑ์สว่านไฟฟ้าในปัจจุบันมีหลากหลายตั้งแต่ดอกสว่านแบบ “กระเป๋า” ตั้งแต่ 12 โวลต์ (V) ไปจนถึงสว่านเจาะกระแทก 18V ที่ทรงพลัง

ผลิตภัณฑ์พิเศษได้รับการพัฒนา ได้แก่ สว่านไฟฟ้าเจาะกระแทกและสว่านโรตารี่พร้อมไฟ LED ในตัวเพื่อให้แสงสว่างแก่พื้นที่ทำงานการเจาะ

ระบบ “อัจฉริยะ” จะปรับการดึงพลังงานให้เหมาะกับงานที่ทำอยู่โดยอัตโนมัติและสื่อสารข้อมูลเกี่ยวกับเครื่องมือไปยังผู้ใช้และโปรแกรมจัดการเครื่องมือบนคลาวด์แบบไร้สาย

แม้ว่าเครื่องมือเหล่านี้จะมีการเปลี่ยนแปลงไปมากในช่วงหลายปีที่ผ่านมา แต่องค์ประกอบการออกแบบบางอย่างก็ยังคงเหมือนเดิม ตัวอย่างเช่น Mr.BlackแลMr.Decker อาจไม่เคยคิดมาก่อนว่า 100 ปีต่อมาแม้แต่เครื่องมือที่ทันสมัยที่สุดก็มีด้ามจับแบบปืนพก Colt และตัวควบคุมไกปืน Colt

Die casting

Die casting เป็นกระบวนการหล่อโลหะที่มีลักษณะการหลอมเหลวโลหะภายใต้ความดันสูงเข้าไปในโพรงแม่พิมพ์ โพรงแม่พิมพ์ถูกสร้างขึ้นโดยใช้แม่พิมพ์เหล็กเครื่องมือชุบแข็งสองชิ้นซึ่งได้รับการกลึงให้มีรูปร่างและทำงานคล้ายกับแม่พิมพ์ฉีด การหล่อแม่พิมพ์ส่วนใหญ่ทำจากโลหะที่ไม่ใช่เหล็ก โดยเฉพาะสังกะสี ทองแดงอลูมิเนียม แมกนีเซียม ตะกั่ว ดีบุกผสมตะกั่ว และดีบุก ขึ้นอยู่กับประเภทของโลหะที่หล่อขึ้นอยู่กับประเภทของโลหะที่กำลังหล่อจะใช้เครื่องห้องร้อนหรือห้องเย็น

อุปกรณ์หล่อ และแม่พิมพ์โลหะแสดงถึงต้นทุนจำนวนมากและมีจำนวนจำกัด มีกระบวนการผลิตในปริมาณมาก การผลิตชิ้นส่วนโดยใช้การหล่อขึ้นรูปนั้นค่อนข้างง่าย โดยใช้ขั้นตอนหลักเพียง 4 ขั้นตอนซึ่งจะช่วยให้ต้นทุนที่เพิ่มขึ้นต่อสินค้าต่ำ เหมาะอย่างยิ่งสำหรับงานหล่อขนาดเล็กถึงขนาดกลาง ซึ่งเป็นสาเหตุที่ทำให้เกิดการหล่อได้มากกว่ากระบวนการหล่อแบบอื่น ๆ การหล่อขึ้นรูปมีลักษณะพื้นผิวที่ดีมาก (ตามมาตรฐานการหล่อ) และความสม่ำเสมอของมิติ

ประวัติความเป็นมา

Die casting ถูกคิดค้นขึ้นในปี พ.ศ. 2381 โดยมีวัตถุประสงค์เพื่อผลิตแบบเคลื่อนย้ายได้สำหรับอุตสาหกรรมการพิมพ์ สิทธิบัตรที่เกี่ยวข้องกับการหล่อขึ้นรูปชิ้นแรกได้รับสิทธิบัตรในปี พ.ศ. 2392 สำหรับเครื่องจักรที่ทำงานด้วยมือขนาดเล็ก เพื่อวัตถุประสงค์ในการผลิตประเภทการพิมพ์ด้วยเครื่องจักร

ในปี พ. ศ. 2428 Otto Mergenthaler ได้ประดิษฐ์เครื่องจักร Linotype ซึ่งการผลิตทั้งหมดเป็นหน่วยเดียวกัน โดยใช้กระบวนการหล่อขึ้นรูปแทนที่ประเภทการตั้งค่าด้วยเครื่องมือในอุตสาหกรรมสิ่งพิมพ์ เครื่องหล่อ Soss ซึ่งผลิตในบรู๊คลินนิวยอร์ก เป็นเครื่องแรกที่จำหน่ายในตลาดเปิดในอเมริกาเหนือ การใช้งานอื่นๆเพิ่มขึ้นอย่างรวดเร็วด้วยการหล่อทำให้สินค้าอุปโภคบริโภคและเครื่องใช้ไฟฟ้าเติบโตได้อย่างมาก โดยการลดต้นทุนการผลิตชิ้นส่วนที่ซับซ้อนในปริมาณมาก ในปี พ. ศ. 2509 เจนเนอรัลมอเตอร์สเปิดตัวกระบวนการ Acurad

การหล่อโลหะ โลหะผสมที่หล่อหลักๆ ได้แก่ สังกะสี อลูมิเนียม แมกนีเซียม ทองแดง ตะกั่ว และดีบุก โลหะผสมหล่อเฉพาะ ได้แก่ สังกะสีอลูมิเนียม; อลูมิเนียม เช่น มาตรฐาน Aluminium Association (AA): AA 380, AA 384, AA 386, AA 390; และแมกนีเซียม AZ91D

ข้อดีของโลหะผสมแต่ละชนิด

– สังกะสี คือ โลหะที่ง่ายที่สุดในการหล่อ ความเหนียวสูง แรงกระแทกสูง ชุบง่าย ประหยัดสำหรับชิ้นส่วนขนาดเล็ก

– อลูมิเนียม มีน้ำหนักเบา เสถียรภาพมิติสูงสำหรับรูปทรงที่ซับซ้อนมากและผนังบาง ทนต่อการกัดกร่อนได้ดี นำความร้อนและไฟฟ้าได้สูง รักษาความแข็งแรงที่อุณหภูมิสูง

– แมกนีเซียม เป็นโลหะที่ง่ายต่อการกลึง มีความแข็งแรงต่อน้ำหนักที่ดี เป็นโลหะผสมที่เบาที่สุด

– ทองแดง มีความแข็งสูง ความต้านทานการกัดกร่อนสูง คุณสมบัติเชิงกลสูงสุดของโลหะผสมการหล่อ ทนต่อการสึกหรอได้ดีเยี่ยม เสถียรภาพมิติที่ดีเยี่ยม

– Silicon tombac คือ โลหะผสมที่มีความแข็งแรงสูงทำจากทองแดงสังกะสีและซิลิกอน มักใช้เป็นทางเลือกสำหรับการลงทุนชิ้นส่วนของเหล็กหล่อ

– ตะกั่วและดีบุก มีความหนาแน่นสูง ความแม่นยำของมิติที่ใกล้มาก ใช้สำหรับต้านทานการกัดกร่อน ประเภทโลหะ โลหะผสมของตะกั่วและดีบุก (บางครั้งมีทองแดงเป็นร่องรอย) ใช้สำหรับการหล่อแบบชุดในการพิมพ์เลตเตอร์เพรส (Letterpress Printin) และการปิดกั้นฟอยล์ร้อน (Hot foil Blocking ) ส่วนใหญ่การหล่อตายเกิดขึ้นหลังจากอุตสาหกรรมของการหล่อ ประมาณปี 1900 เครื่องหล่อกระสุนเข้าสู่ตลาดและเพิ่มระบบอัตโนมัติ โดยมีเครื่องหล่อหลายสิบเครื่องที่สำนักงานหนังสือพิมพ์แห่งหนึ่ง

ขีดจำกัดของน้ำหนักสูงสุดสำหรับการหล่ออลูมิเนียมทองเหลืองแมกนีเซียมและสังกะสีคือประมาณ 70 ปอนด์ (32 กก.), 10 ปอนด์ (4.5 กก.), 44 ปอนด์ (20 กก.) และ 75 ปอนด์ (34 กก.) ตามลำดับ

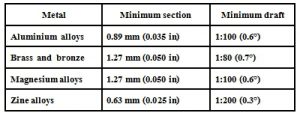

วัสดุที่ใช้กำหนดความหนาของส่วนขั้นต่ำและแบบร่างขั้นต่ำที่จำเป็นสำหรับการหล่อตามที่ระบุไว้ในตารางด้านล่าง ส่วนที่หนาที่สุดควรน้อยกว่า 13 มม. (0.5 นิ้ว) แต่สามารถมากกว่าได้

– แบบร่างคือ จำนวนความลาดชันหรือความเรียวที่กำหนดให้กับแกนหรือส่วนอื่นๆ ของช่องเพื่อให้ถอดแบบหล่อออกจากแม่พิมพ์ได้ง่าย พื้นผิวการหล่อทั้งหมดที่ขนานกับทิศทางการเปิดของแม่พิมพ์ จำเป็นต้องมีการร่างเพื่อการดีดออกจากแม่พิมพ์อย่างเหมาะสม การหล่อที่มีแบบร่างที่เหมาะสมนั้นง่ายต่อการถอดออกจากแม่พิมพ์และส่งผลให้พื้นผิวที่มีคุณภาพสูงและผลิตภัณฑ์สำเร็จรูปที่แม่นยำยิ่งขึ้น

– แบบร่างคือ จำนวนความลาดชันหรือความเรียวที่กำหนดให้กับแกนหรือส่วนอื่นๆ ของช่องเพื่อให้ถอดแบบหล่อออกจากแม่พิมพ์ได้ง่าย พื้นผิวการหล่อทั้งหมดที่ขนานกับทิศทางการเปิดของแม่พิมพ์ จำเป็นต้องมีการร่างเพื่อการดีดออกจากแม่พิมพ์อย่างเหมาะสม การหล่อที่มีแบบร่างที่เหมาะสมนั้นง่ายต่อการถอดออกจากแม่พิมพ์และส่งผลให้พื้นผิวที่มีคุณภาพสูงและผลิตภัณฑ์สำเร็จรูปที่แม่นยำยิ่งขึ้น

– Fillet คือ จุดเชื่อมต่อที่โค้งงอของสองพื้นผิวที่มุมหรือขอบที่แหลมคมในการหล่อเพื่อลบขอบและมุมที่ไม่ต้องการออกไป

– เส้นแบ่ง เป็นจุดที่ด้านต่างๆของแม่พิมพ์ทั้งสองด้านมารวมกัน ตำแหน่งของเส้นแบ่งจะกำหนดว่าด้านใดของแม่พิมพ์คือฝาปิดและด้านใดคือตัวเป่า

– Bosses จะถูกเพิ่มเข้าไปในการหล่อแบบตายเพื่อทำหน้าที่เป็นขาตั้งและจุดยึดสำหรับชิ้นส่วนที่จะต้องติดตั้ง เพื่อความสมบูรณ์และความแข็งแรงสูงสุดของการหล่อแม่พิมพ์

– Ribs ถูกเพิ่มเข้าไปในการหล่อเพื่อเพิ่มการรองรับสำหรับการออกแบบที่ต้องการความแข็งแรงสูงสุดโดยไม่ต้องเพิ่มความหนาของผนัง

– Holes and windows ต้องได้รับการพิจารณาเป็นพิเศษในการหล่อแม่พิมพ์ เนื่องจากขอบของคุณสมบัติเหล่านี้จะยึดเกาะกับเหล็กตายระหว่างการแข็งตัว

อุปกรณ์ เครื่องหล่อแบบพื้นฐานมีสองประเภท ได้แก่ เครื่องห้องร้อนและเครื่องห้องเย็น สิ่งเหล่านี้ได้รับการจัดอันดับตามแรงยึดที่สามารถใช้ได้ การให้คะแนนโดยทั่วไปอยู่ระหว่าง 400 ถึง 4,000 st (2,500 และ 25,400 kg)

การหล่อแบบห้องร้อน การหล่อแบบห้องร้อนหรือที่รู้จักกันในชื่อเครื่องคอห่าน ใช้โลหะหลอมเหลวในการป้อนแม่พิมพ์ ที่จุดเริ่มต้นของวงจรลูกสูบของเครื่องจะหดกลับซึ่งทำให้โลหะหลอมเหลวสามารถเติม “คอห่าน” ได้ ลูกสูบที่ขับเคลื่อนด้วยลมหรือไฮดรอลิกจะบังคับให้โลหะนี้ออกจากคอห่านเข้าไปในแม่พิมพ์ ข้อดีของระบบนี้ ได้แก่ รอบเวลาที่รวดเร็ว (ประมาณ 15 รอบต่อนาที) และความสะดวกในการหลอมโลหะในเครื่องหล่อ

ข้อดีของระบบนี้ ได้แก่ รอบเวลาที่รวดเร็ว (ประมาณ 15 รอบต่อนาที) และความสะดวกในการหลอมโลหะในเครื่องหล่อ

ข้อเสียของระบบนี้คือ จำกัด ให้ใช้กับโลหะที่มีจุดหลอมเหลวต่ำและไม่สามารถใช้อลูมิเนียมได้เนื่องจากจะดูดเหล็กบางส่วนขณะอยู่ในสระหลอมเหลว ดังนั้นเครื่องห้องร้อนจึงใช้โลหะผสมสังกะสีดีบุกและตะกั่วเป็นหลัก

การหล่อแบบห้องเย็น ใช้เมื่อไม่สามารถใช้โลหะผสมหล่อในเครื่องห้องร้อน ซึ่งรวมถึงอลูมิเนียมโลหะผสมสังกะสีที่มีอลูมิเนียมแมกนีเซียมและทองแดงมีองค์ประกอบจำนวนมาก กระบวนการสำหรับเครื่องจักรเหล่านี้เริ่มต้นด้วยการหลอมโลหะแยกต่างหาก จากนั้นโลหะจะหลอมเหลวในปริมาณที่แม่นยำจะถูกเคลื่อนย้ายไปยังเครื่องห้องเย็นซึ่งจะถูกป้อนเข้าไปในห้องยิง (หรือกระบอกฉีด) จากนั้นช็อตนี้จะถูกขับเคลื่อนไปยังแม่พิมพ์ด้วยลูกสูบไฮดรอลิกหรือกลไก ข้อเสียของระบบนี้คือรอบเวลาที่ช้าลงเนื่องจากต้องถ่ายโอนโลหะหลอมเหลวไปยังเครื่องห้องเย็น

แม่พิมพ์หรือเครื่องมือ ใช้ในการหล่อตายสองชิ้น เรียกว่า “ฝาปิดตาย” และอีกอันเรียกว่า “เครื่องเป่าตาย” จุดที่พบกันเรียกว่าเส้นแบ่ง ฝาปิดประกอบด้วยก้าน (สำหรับเครื่องห้องร้อน) หรือรูยิง (สำหรับเครื่องห้องเย็น) ซึ่งช่วยให้โลหะหลอมเหลวไหลเข้าสู่แม่พิมพ์ได้ คุณสมบัตินี้จับคู่กับหัวฉีดในเครื่องห้องร้อนหรือห้องยิงในเครื่องห้องเย็น ดายอีเจ็คเตอร์มีพินอีเจ็คเตอร์ และโดยปกติรันเนอร์ซึ่งเป็นเส้นทางจากป่วงหรือรูยิงไปยังโพรงแม่พิมพ์ ฝาครอบดายยึดเข้ากับฐานนิ่งหรือด้านหน้าแท่นของเครื่องหล่อในขณะที่ดายอีเจ็คเตอร์ติดอยู่กับแท่นที่เคลื่อนย้ายได้ ช่องแม่พิมพ์ถูกตัดออกเป็นช่องแทรกสองช่องซึ่งเป็นชิ้นส่วนที่แยกจากกันซึ่งสามารถเปลี่ยนได้ค่อนข้างง่ายและเสียบเข้ากับส่วนของแม่พิมพ์

แม่พิมพ์ได้รับการออกแบบมาเพื่อทำให้การหล่อที่เสร็จแล้วเลื่อนออกจากฝาครอบครึ่งหนึ่งของแม่พิมพ์และอยู่ในครึ่งตัวเป่าเมื่อเปิดแม่พิมพ์ สิ่งนี้จึงทำให้มั่นใจได้ว่าการหล่อจะถูกขับออกทุกรอบเนื่องจากครึ่งหนึ่งของอีเจ็คเตอร์มีหมุดอีเจ็คเตอร์เพื่อดันการหล่อออกจากครึ่งตายนั้น พินอีเจ็คเตอร์ขับเคลื่อนด้วยแผ่นพินอีเจ็คเตอร์ซึ่งขับเคลื่อนพินทั้งหมดในเวลาเดียวกันได้อย่างแม่นยำและด้วยแรงเท่ากันเพื่อไม่ให้การหล่อเสียหาย แผ่นพินอีเจ็คเตอร์ยังดึงหมุดออกหลังจากนำแบบหล่อออกเพื่อเตรียมพร้อมสำหรับการยิงครั้งต่อไป ต้องมีพินดีเจ็คเตอร์เพียงพอเพื่อให้แรงโดยรวมในแต่ละพินต่ำเนื่องจากการหล่อยังร้อนและอาจเสียหายได้จากแรงที่มากเกินไป หมุดยังคงทิ้งรอยไว้ ดังนั้นต้องตั้งอยู่ในจุดที่เครื่องหมายเหล่านี้จะไม่ขัดขวางวัตถุประสงค์ของการคัดเลือก

ส่วนประกอบของแม่พิมพ์อื่นๆ ได้แก่ แกนและสไลด์ แกนเป็นส่วนประกอบที่มักสร้างรูหรือช่องเปิด แต่สามารถใช้เพื่อสร้างรายละเอียดอื่นๆได้เช่นกัน แกนมีสามประเภท: คงที่เคลื่อนย้ายได้และหลวม แกนคงที่คือแกนที่วางขนานกับทิศทางการดึงของดาย (เช่นทิศทางที่ดายเปิด) ดังนั้นจึงถูกยึดหรือยึดติดกับดายอย่างถาวร แกนที่เคลื่อนย้ายได้คือแกนที่เน้นในลักษณะอื่นที่ไม่ใช่ขนานกับทิศทางการดึง คอร์เหล่านี้จะต้องถูกนำออกจากช่องตายหลังจากที่ช็อตแข็งตัว แต่ก่อนที่ดายจะเปิดโดยใช้กลไกแยกต่างหาก สไลด์คล้ายกับแกนที่เคลื่อนย้ายได้ยกเว้นว่าจะใช้ในการสร้างพื้นผิวอันเดอร์คัท การใช้คอร์และสไลด์ที่เคลื่อนย้ายได้ช่วยเพิ่มต้นทุนของแม่พิมพ์อย่างมาก แกนหลวมหรือที่เรียกว่า Pick-out ใช้ในการโยนคุณสมบัติที่ซับซ้อนเช่นรูเกลียว แกนหลวมเหล่านี้จะถูกสอดเข้าไปในแม่พิมพ์ด้วยมือก่อนแต่ละรอบจากนั้นจึงดีดชิ้นส่วนเมื่อสิ้นสุดรอบ จากนั้นแกนจะต้องถอดออกด้วยมือ แกนหลวมเป็นคอร์ประเภทที่แพงที่สุดเนื่องจากใช้แรงงานเพิ่มและรอบเวลาที่เพิ่มขึ้น คุณสมบัติอื่น ๆ ในแม่พิมพ์ ได้แก่ ทางระบายความร้อนด้วยน้ำและช่องระบายอากาศตามแนวแยกชิ้นส่วน ช่องระบายอากาศเหล่านี้มักจะกว้างและบาง (ประมาณ 0.13 มม. หรือ 0.005 นิ้ว) ดังนั้นเมื่อโลหะหลอมเหลวเริ่มบรรจุโลหะเหล่านี้จะแข็งตัวอย่างรวดเร็วและลดเศษเหลือน้อยที่สุด ไม่มีการใช้ตัวยกเนื่องจากแรงดันสูงช่วยให้ป้อนโลหะจากประตูได้อย่างต่อเนื่อง

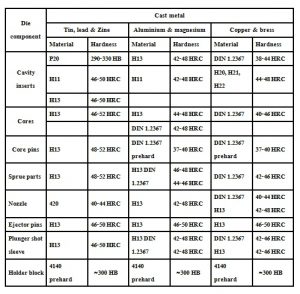

คุณสมบัติของวัสดุที่สำคัญที่สุดสำหรับแม่พิมพ์คือการทนต่อแรงกระแทกจากความร้อนและการอ่อนตัวที่อุณหภูมิสูงขึ้น คุณสมบัติที่สำคัญอื่น ๆ ได้แก่ ความสามารถในการชุบแข็งความสามารถในการแปรรูปความต้านทานการตรวจสอบความร้อนความสามารถในการเชื่อมความพร้อมใช้งาน (โดยเฉพาะสำหรับแม่พิมพ์ขนาดใหญ่) และต้นทุน อายุการใช้งานของแม่พิมพ์จะขึ้นอยู่โดยตรงกับอุณหภูมิของโลหะหลอมเหลวและรอบเวลา แม่พิมพ์ที่ใช้ในการหล่อตายมักทำจากเหล็กกล้าเครื่องมือชุบแข็งเนื่องจากเหล็กหล่อไม่สามารถทนต่อแรงกดดันสูงที่เกี่ยวข้องได้ดังนั้นแม่พิมพ์จึงมีราคาแพงมากส่งผลให้ต้นทุนในการเริ่มต้นใช้งานสูง โลหะที่หล่อด้วยอุณหภูมิที่สูงขึ้นต้องใช้แม่พิมพ์ที่ทำจากเหล็กอัลลอยด์ที่สูงกว่า

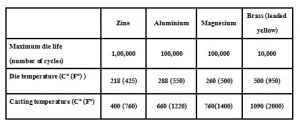

วัสดุและส่วนประกอบ และความแข็งสำหรับโลหะหล่อต่างๆ

ความล้มเหลวหลักสำหรับแม่พิมพ์หล่อคือการสึกหรอหรือการสึกกร่อน ความล้มเหลวอื่น ๆ ได้แก่ การตรวจสอบความร้อนและความล้าจากความร้อน การตรวจสอบความร้อนคือการที่เกิดรอยแตกของพื้นผิวบนแม่พิมพ์เนื่องจากการเปลี่ยนแปลงอุณหภูมิอย่างมากในทุกรอบ ความเหนื่อยล้าจากความร้อนคือเมื่อเกิดรอยแตกของพื้นผิวบนแม่พิมพ์เนื่องจากมีรอบการทำงานจำนวนมาก

อุณหภูมิและอายุการใช้งานโดยทั่วไปสำหรับวัสดุหล่อต่างๆ